ODER: Warum der Prozess nach dem Druck noch nicht zu Ende ist!

Der rein technische Druckprozess erweist sich bei professionellen 3D-Druckmaschinen wie der unseren als unproblematisch. Die Druckmaschine hat übrigens einen sogenannten Bauraum von 38,1 x 25,4 x 20,3 cm, was zugleich dem maximalen Format des Druckproduktes entspricht. Größere Modelle müssen datenmäßig getrennt, separat gedruckt und anschließend zusammengeklebt werden.

Gedruckt wird mit einem speziellen weißen Pulver als Baumaterial sowie einem Bindemittel und den vier vom normalen „2D-Druck“ bekannten Druckfarben (CMYK), die sich in den entsprechenden Kartuschen des Druckers befinden. Wie beim Bürodrucker wird auch hier durch entsprechende Statusmeldungen sichergestellt, dass immer genug Farbe, Pulver und Bindemittel im System ist.

Wie der Druck in die dritte Dimension gelangt

Beim Druckprozess wird das Pulver flächig Schicht für Schicht auf der Grundfläche aufgetragen – und zwar in unvorstellbar dünnen 0,1 mm Schichten. Die zu bedruckenden Stellen werden dabei jeweils mit Bindemittel und Farbe versehen. Pulver plus Bindemittel ergibt damit also quasi eine Art „Gips“, der nachher die Figur bildet. Die zusätzliche Zugabe der Druckfarben sorgt dafür, dass die Modelle nachher lebhaft und farbig werden. Nicht ganz 3 cm werden mit unserer Druckmaschine so in einer Stunde in die Höhe gedruckt.

Ein großer Vorteil der gewählten Drucklösung mit Pulver fällt relativ schnell auf: Man spart sich Stützkonstruktionen, die man nachher mit Wasser, Hitze oder gar chemischen Keulen wegmachen muss. Das nicht bedruckte Pulver wird ganz einfach am Ende des Druckprozesses in der integrierten Absaugkabine abgesaugt, bleibt im System und wird beim nächsten Druckvorgang wiederverwertet. Dadurch entstehen keinerlei überflüssige Abfälle.

Übrigens: Bei der Größe der 3D-Druckmaschine (188 x 74 x 145 cm) ist es schon erstaunlich, dass die Lautstärke beim Drucken in einer Produktionsumgebung absolut unerheblich ist. Müsste man vielleicht in einem Büroraum nebenher telefonieren, würden die max. 57 Dezibel während des Druckvorgangs allerdings vielleicht schon ins Gewicht fallen. Auch positiv: Der eigentliche Druckprozess verursacht weder Dämpfe noch irgendeine andere Form von Geruchsbelästigung!

Die beiden Fotos oben zeigen einen Blick in den Bauraum der ProJet 660Pro nach dem eigentlichen 3D-Druck. Links sieht das ganze noch so aus, als ob es nur ein Pulver-Gips-Gemisch wäre. Das Bild rechts ist aufgenommen, während das Pulver nach und nach abgesaugt wird. Im Bauraum wird jetzt – dort wo beim Druck der einzelnen Schichten Bindemittel und Farbe zugegeben wurde – die gedruckte Figur sichtbar. Bildquelle: Manhillen Drucktechnik GmbH

Gedruckt, aber noch lange nicht fertig!

Nach dem Druckvorgang muss das 3D-Modell bei etwa 40° C noch etwa eineinhalb Stunden in der Druckmaschine getrocknet werden, bevor es entnommen werden kann. Die Figur, die dann aus der Maschine kommt, ist allerdings noch porös und sehr anfällig für Beschädigungen. Und sie kommt noch recht blass daher, was einen – ehrlich gesagt – im ersten Moment schon etwas erschreckt, erwartet man doch die versprochene einzigartige Mehrfarbigkeit!

Damit das Material gehärtet wird und auch die Farbintensität zum Vorschein kommen kann, ist eine Behandlung mit einem sogenannten Infiltrat notwendig. Das ist eine Acrylharz-Lösung, mit der das Modell zwar innerhalb der Maschine, aber manuell behandelt wird. Dies geschieht entweder durch Tauchen oder durch Behandlung mit dem Pinsel. Letzteres ist vor allem dann empfehlenswert, wenn das Druckprodukt sehr viele Details umfasst. Um hier ein optimales Ergebnis zu erzielen, liegt die Kunst in der exakt richtigen Dosierung des Infiltrats sowie in der Dauer, die die Figur im „Bad“ verbringt. Hier gilt es also, in einer Testphase eine Lernkurve zu durchlaufen und entsprechende Erfahrungswerte zu sammeln.

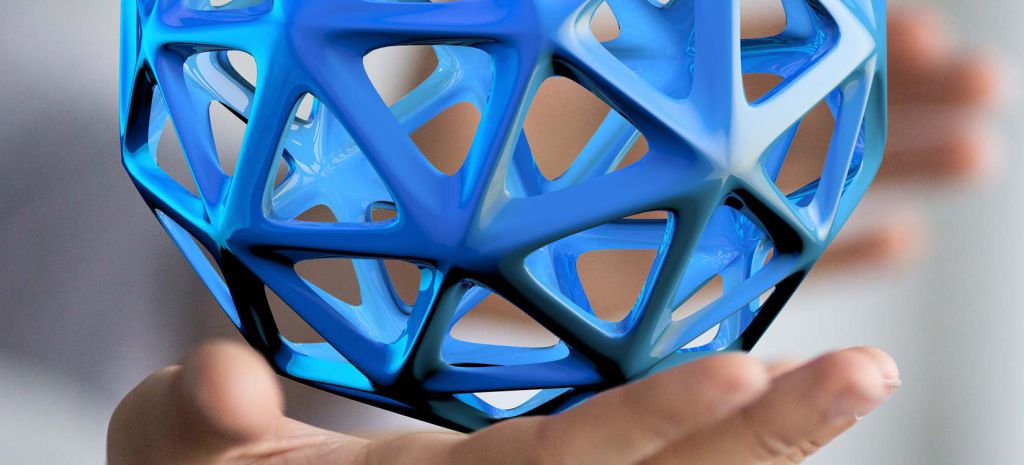

Das Bild zeigt die 3D-Druck-Figur nach dem Infiltrieren. Erst jetzt ist die Figur gehärtet und die Farbintensität sichtbar. Bildquelle: Manhillen Drucktechnik GmbH

Im Übrigen fängt es bei diesem Arbeitsschritt dann doch an, ein bisschen zu riechen. Meiner Meinung nach ist es spätestens jetzt sehr von Vorteil, wenn die Druckmaschine in einem großen, gelüfteten Raum steht!

Mein Fazit:

Um die reine Drucktechnik müssen wir uns keine Gedanken machen – das hat der Hersteller gut gelöst. Die mühsamen und zeitintensiven Tests betreffen eher die Vorbereitung der Druckdaten, das Zusammenspiel von Soft- und Hardware in einem strukturierten Workflow und das Finetuning des Infiltrier-Vorgangs.

Hier finden Sie alle weiteren bisher veröffentlichten Beiträge der Serie:

- Teil 0 “Einführung”: Aus dem Nähkästchen geplaudert! Erfahrungen einer frischgebackenen 3D-Druckerei.

- Teil 1: “Zum Ersten, zum Zweiten, zum Dritten – gekauft!”

- Teil 2: Vom “Plug” zum “Play” ODER: Was da noch so alles dazwischen liegt.

- Teil 4: “Der Teufel steckt im Detail” ODER: Warum eine tolle Hardware nur die halbe Miete ist.

- Teil 5: „Planung ist das halbe Leben“ ODER: Wie Rahmenbedingungen, Arbeitsschritte und Zeitvorgaben zu einem optimalen Workflow führen.

- Teil 6: „Ende gut, alles gut!“ ODER: Über welche Stolpersteine man nachher nur noch lächeln kann.